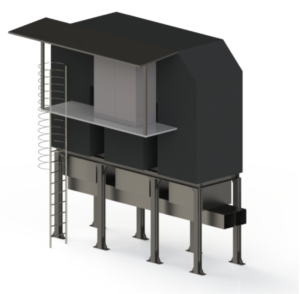

Regenerative Nachverbrennung

In der regenerativen Nachverbrennung wird die Abluft auf ca. 820 °C erhitzt. Dabei reagieren die VOC zu CO2 und H2O. Die Oxidation der VOC ist eine exotherme Reaktion. D. h. es wird Energie in Form von Wärme freigesetzt, wodurch der Energiebedarf für die Lufterhitzung reduziert wird. Die regenerative Nachverbrennung ist i.d.R. mit mehreren Töpfen ausgestattet. Jeder Topf ist mit einem hocheffizienten Wärmespeicher aus Keramik bestückt. Die Abluftreinigung der VOC mittels der RNV verläuft in mehreren, nacheinander bzw. parallel ablaufenden Prozessschritten.

Im weiteren Verlauf der Abluftreinigung werden mittels Klappen die Töpfe der RNV zyklisch geschaltet. D.h. es wird immer ein Topf zum Aufheizen der Abluft genutzt, ein Topf wird durch die gereinigte Abluft aufgeheizt und ein Topf wird gespült.

Vorteile:

- Robuste Bauart, zuverlässiger Betrieb, lange Lebensdauer

- Sehr gute Reinigungsleistung bei minimalem Energiebedarf

- Zusätzliche Wärmeauskopplung möglich

Anwendungsfall / Einsatzgrenzen:

- Bei Luftvolumenströmen mit hoher VOC-Konzentration, empfohlen: 5.000 – 300.000 m3/h; < 10.000 mgC/m3

- Nicht geeignet für SiO2